金属软管断裂原因解析

时间:2022-05-14 17:18:13 阅读:141

金属软管须正确装置,其装置长度应在拉伸长度与紧缩长度的中心方位。若装置不当,金属软管容易在不正常部位,即端部产生开裂。金属软管起减振效果的部分为近发动机端,约占整个软管长度的1/3,其他长度区域则属于补偿装置公役段。在使用过程中,因为其结构的特别性,内扣触摸面有冲突,且空隙内容易积聚淤泥。一朝一夕会产生开裂或被卡死,失掉柔性弹性的能力,不能吸收发动机传来的振动,就会导致其他部件损坏,乃至波及消声器。因此,要剖析金属软管的失效机理。

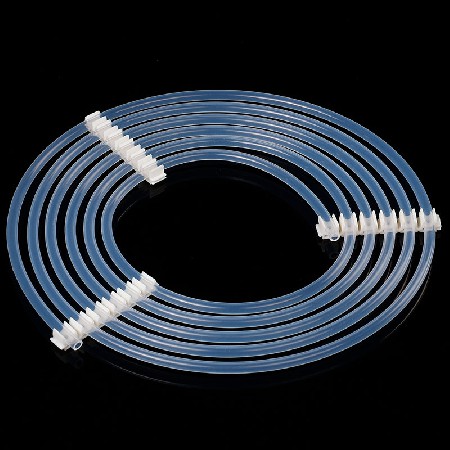

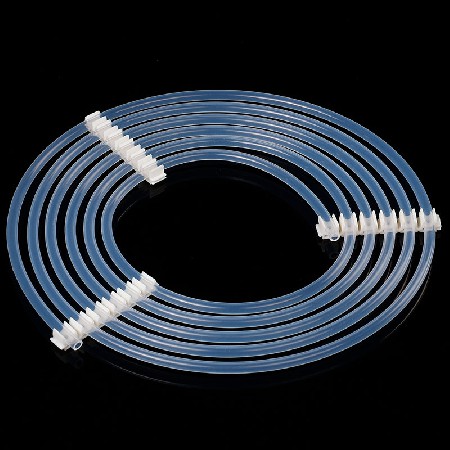

本研讨所剖析的金属软管为ASS 型结构,如图1所示。在使用过程中产生了开裂,其余部分方位则卡死不能弹性。故障时行进路程为3万多km(规范要求是保证10万km内不失效) ,其使用寿命远远低于预期。经商场回来的统计数据,同类型的金属软管产生较大比例开裂,其开裂的路程根本都会集在4万km 以下。本研讨对失效的金属软管进行微观剖析、断口剖析、金相剖析、能谱剖析等,找到金属软管产生开裂和卡死失效的原因,并提出改进主张。

一、实验过程与成果

1.1 微观剖析

金属软管的微观形貌如图2a所示,外表布满泥土,呈土黄色,内外表则有黑色的积碳。开裂方位在接近发动机一端约2 ~ 4扣处,开裂处的细节如图2b所示,在外侧外表能够看到残留的断口。将开裂处摆开后如图2c所示。将开裂部分切下后,翻开环绕的S型钢带,可见有2个方向的裂纹,一是在折弯处的呈周向的裂纹(图2d) ,另一处是呈轴向(或纵向,图2e) 的裂纹,两个方向裂纹交汇时,然后导致了排气管开裂。周向的裂纹相对来说较平直,纵向的裂纹有的平直有的则比较弯曲,开裂处截面非常的薄。

1.2 断口宏、微观调查

将金属软管的周向和纵向断口都放置在扫描电镜内调查,其周向断口的截面均非常薄,约0.02 mm,有的已被磨损,局部保存无缺区域的断口微观如图3a、图3b所示,来源为线源,断口的特征为疲惫,源区未见异常; 图3c、图3d所示为纵向断口的低倍形貌,从内侧外表来源,线源,断口微观特征如图3d 所示,为疲惫特征。纵向断口截面厚度约0.4 mm。

二、剖析与评论

金属软管的裂纹有两个方向,一是沿着S型折弯处的周向裂纹,从外表来源,为线源,沿着软管的截面厚度方向扩展;另一个是呈纵向(或轴向) 的裂纹,也是从外表来源,为线源,沿着截面厚度方向扩展;当两个方向的裂纹交汇后,然后导致了金属软管的开裂。经过对周向折弯处的断口以及纵向断口做微观剖析发现,开裂源均为线源,源区无明显材料缺陷,断口扩展区的特征均为疲惫特征。别的,其断口截面均存在不同程度的减薄,调查到的开裂截面薄处仅仅为0.02 mm(其他未磨损区域的截面厚度则约为0.6mm) ;断口截面虽变薄,但断口邻近并无变形痕迹,说明其截面的变薄并非因塑性拉伸引起。

而断口邻近的钢带外表存在明显的磨损痕迹,其磨损特征为粘着磨损+ 磨粒磨损。据文献报导,304不锈钢如与冲突副产生冲突,也主要以粘着磨损机制为主,且跟着外表冲突的进行,表层安排会产生马氏体改变。在载荷和冲突剪切应力的效果下,因为表层晶粒细化、以及高密度位错的归纳效果使得304不锈钢的显微硬度增大; 因此,在本案例中,金属软管断口邻近的显微硬度比基体稍高,但其显微硬度的进步并不能提高其疲惫性能,一、是软管截面自身较薄,而且跟着磨损的消耗,截面变得更薄,其疲惫性能跟着下降。别的,表层诱发马氏体的增加对SUS304奥氏体不锈钢的磨损无明显影响。因此能够这样说,虽然在冲突的过程中, 304不锈钢外表呈现了马氏体,显微硬度也升高,但这不能阻挠不锈钢薄板外表的材料损耗以及疲惫强度的下降。

在本研讨中,除了粘着磨损,其外表还有磨粒磨损的痕迹,这些磨粒成分主要是Si、O之类,是外界带入的尘土或泥沙颗粒混入了金属软管空隙,磨粒加剧了不锈钢带的磨损。泥沙进入除了加剧磨损之外,更形成了金属软管不能再自在弹性,即产生卡死现象。而金属软管部分区域卡死,也形成了其他区域的受力异常,更加快了此区域的开裂的产生。

别的,本研讨金属软管的开裂方位在接头邻近( 接近发动机一端) 的约第2 ~ 4扣处,而这个方位正处于振幅大,振动为频繁的区域内; 因此,其开裂的主要原因主要是振动和磨损形成的疲惫开裂。

金属软管的结构是由双层304不锈钢薄带环绕内扣而成,属于ASS结构,其钢带之间存在空隙,在振动过程中,彼此触摸的钢带冲突磨损不可避免; 且车辆属于工程车,工作环境非常恶劣,行进过程中泥浆、水、尘土等会逐步带入金属软管的空隙处,成为冲突副之间的磨粒,加剧磨损。当进入钢带空隙的泥沙等异物逐步增多,然后会导致金属软管卡死。因此,防止金属软管产生相似失效的办法是: 一、采用威斯法利DSS型软管,该软管特别的结构能够防止泥沙进入内部; 二、恰当加厚钢带的截面厚度,进步疲惫性能; 第三,不要将软管装置在车轮邻近。

三、结论与主张

金属软管为疲惫开裂,其开裂的主要原因是在振动情况下,钢带外表产生粘着磨损加磨粒磨损,磨损导致截面变薄后疲惫强度下降,然后产生疲惫开裂; 外界泥沙等异物进入金属软管空隙导致其产生卡死现象,这也是导致其开裂的非必须原因。

文章源自:http://www.zsjqj.com

本研讨所剖析的金属软管为ASS 型结构,如图1所示。在使用过程中产生了开裂,其余部分方位则卡死不能弹性。故障时行进路程为3万多km(规范要求是保证10万km内不失效) ,其使用寿命远远低于预期。经商场回来的统计数据,同类型的金属软管产生较大比例开裂,其开裂的路程根本都会集在4万km 以下。本研讨对失效的金属软管进行微观剖析、断口剖析、金相剖析、能谱剖析等,找到金属软管产生开裂和卡死失效的原因,并提出改进主张。

一、实验过程与成果

1.1 微观剖析

金属软管的微观形貌如图2a所示,外表布满泥土,呈土黄色,内外表则有黑色的积碳。开裂方位在接近发动机一端约2 ~ 4扣处,开裂处的细节如图2b所示,在外侧外表能够看到残留的断口。将开裂处摆开后如图2c所示。将开裂部分切下后,翻开环绕的S型钢带,可见有2个方向的裂纹,一是在折弯处的呈周向的裂纹(图2d) ,另一处是呈轴向(或纵向,图2e) 的裂纹,两个方向裂纹交汇时,然后导致了排气管开裂。周向的裂纹相对来说较平直,纵向的裂纹有的平直有的则比较弯曲,开裂处截面非常的薄。

1.2 断口宏、微观调查

将金属软管的周向和纵向断口都放置在扫描电镜内调查,其周向断口的截面均非常薄,约0.02 mm,有的已被磨损,局部保存无缺区域的断口微观如图3a、图3b所示,来源为线源,断口的特征为疲惫,源区未见异常; 图3c、图3d所示为纵向断口的低倍形貌,从内侧外表来源,线源,断口微观特征如图3d 所示,为疲惫特征。纵向断口截面厚度约0.4 mm。

二、剖析与评论

金属软管的裂纹有两个方向,一是沿着S型折弯处的周向裂纹,从外表来源,为线源,沿着软管的截面厚度方向扩展;另一个是呈纵向(或轴向) 的裂纹,也是从外表来源,为线源,沿着截面厚度方向扩展;当两个方向的裂纹交汇后,然后导致了金属软管的开裂。经过对周向折弯处的断口以及纵向断口做微观剖析发现,开裂源均为线源,源区无明显材料缺陷,断口扩展区的特征均为疲惫特征。别的,其断口截面均存在不同程度的减薄,调查到的开裂截面薄处仅仅为0.02 mm(其他未磨损区域的截面厚度则约为0.6mm) ;断口截面虽变薄,但断口邻近并无变形痕迹,说明其截面的变薄并非因塑性拉伸引起。

而断口邻近的钢带外表存在明显的磨损痕迹,其磨损特征为粘着磨损+ 磨粒磨损。据文献报导,304不锈钢如与冲突副产生冲突,也主要以粘着磨损机制为主,且跟着外表冲突的进行,表层安排会产生马氏体改变。在载荷和冲突剪切应力的效果下,因为表层晶粒细化、以及高密度位错的归纳效果使得304不锈钢的显微硬度增大; 因此,在本案例中,金属软管断口邻近的显微硬度比基体稍高,但其显微硬度的进步并不能提高其疲惫性能,一、是软管截面自身较薄,而且跟着磨损的消耗,截面变得更薄,其疲惫性能跟着下降。别的,表层诱发马氏体的增加对SUS304奥氏体不锈钢的磨损无明显影响。因此能够这样说,虽然在冲突的过程中, 304不锈钢外表呈现了马氏体,显微硬度也升高,但这不能阻挠不锈钢薄板外表的材料损耗以及疲惫强度的下降。

在本研讨中,除了粘着磨损,其外表还有磨粒磨损的痕迹,这些磨粒成分主要是Si、O之类,是外界带入的尘土或泥沙颗粒混入了金属软管空隙,磨粒加剧了不锈钢带的磨损。泥沙进入除了加剧磨损之外,更形成了金属软管不能再自在弹性,即产生卡死现象。而金属软管部分区域卡死,也形成了其他区域的受力异常,更加快了此区域的开裂的产生。

别的,本研讨金属软管的开裂方位在接头邻近( 接近发动机一端) 的约第2 ~ 4扣处,而这个方位正处于振幅大,振动为频繁的区域内; 因此,其开裂的主要原因主要是振动和磨损形成的疲惫开裂。

金属软管的结构是由双层304不锈钢薄带环绕内扣而成,属于ASS结构,其钢带之间存在空隙,在振动过程中,彼此触摸的钢带冲突磨损不可避免; 且车辆属于工程车,工作环境非常恶劣,行进过程中泥浆、水、尘土等会逐步带入金属软管的空隙处,成为冲突副之间的磨粒,加剧磨损。当进入钢带空隙的泥沙等异物逐步增多,然后会导致金属软管卡死。因此,防止金属软管产生相似失效的办法是: 一、采用威斯法利DSS型软管,该软管特别的结构能够防止泥沙进入内部; 二、恰当加厚钢带的截面厚度,进步疲惫性能; 第三,不要将软管装置在车轮邻近。

三、结论与主张

金属软管为疲惫开裂,其开裂的主要原因是在振动情况下,钢带外表产生粘着磨损加磨粒磨损,磨损导致截面变薄后疲惫强度下降,然后产生疲惫开裂; 外界泥沙等异物进入金属软管空隙导致其产生卡死现象,这也是导致其开裂的非必须原因。

文章源自:http://www.zsjqj.com

郑重声明:文章内容来自互联网,纯属作者个人观点,仅供参考,并不代表本站立场 ,版权归原作者所有!

上一篇:珍珠棉内衬材料有哪些优势

下一篇:金属能够电晕机处理

相关推荐

新闻

新闻  教育

教育  房产

房产  旅游

旅游  机械

机械  汽车

汽车  美食

美食  SEO

SEO  网站首页

网站首页